KONTROL DİYAGRAMI

Bir kalite izleme diyagramı olan kontrol diyagramı, bir süreçteki değişimin incelenmesine ve normal olmayan değişikliklerin belirlenmesine yarayan, ilk olarak Walter Andrew Shewhart tarafından 1924 yılında geliştirilen grafik araçlardır.

İnsanın etkisi ile meydana gelen tüm olaylarda değişkenlik söz konusudur. Bu sebeple üretim süreçlerinde çeşitli nedenlerin etkisi sonucunda değişkenliğin ortaya çıkması doğaldır. Temel amacı üretim sürecini kontrol altında tutmak olan kalite kontrol faaliyetlerinin, istatistiksel yöntemlerle ve güvenilir biçimde gerçekleştirilebilmesi ancak kontrol diyagramları ve her bir prosesin kontrol altına alınabilmesi ile gerçekleştirilebilir.

Türleri

Kabul kontrol diyagramları

Belirli bir boyut için mühendislik toleransı, imalat prosesinin, doğal dağılımını aştığı takdirde farklı bir X- diyagramı kullanılarak prosesin kusurlu yüzdesinin kontrol altında kalmasına çalışılmaktadır. Bu durumda kontrol diyagramının limitleri proses ortalamasının standart düzeyi yerine mamulün spesifikasyon limitlerine dayalı olmaktadır. Örnek ortalaması bu limitler içinde kaldığı sürece, proses kabul edilebilir varsayılacaktır.

Proses ortalamasının sabit kaldığı varsayımı ortadan kalkacak ve bu değişmeler, istenmeyen düzeyde kusurlu parça yüzdesi imaline yol açan bir proses ortaya çıkmadıkça, proses ortalamasının spesifikasyon limitleri içinde değişmeler göstermesine izin verilecektir. Bu türden X diyagramları “kabul kontrol diyagramları” olarak isimlendirilmektedir.

Birikimli toplam kontrol diyagramları

Birikimli toplam kontrol diyagramları, temel olarak bir prosesin sürekli kontrolünün sağlanması amacıyla kullanılmaktadır. Shewhart diyagramlarına karşı başlıca üstünlüğü, daha düşük maliyette aynı etkinliği sağlamasıdır. Özellikle değişimin fazla büyük olmadığı durumlarda, proses ortalamasındaki ani ve ısrarlı değişme birikimli toplam kontrol diyagramlarında derhal fark edilmekte, değişmenin zamanı daha belirgin olarak saptanabilmekte ve gösterilebilmektedir. Birikimli toplam kontrol diyagramlarında herhangi bir karara varılırken verilerden elde edilen bilgilerin tümünün kullanılması gerekmemektedir.

Fonksiyonu

Kontrol diyagramları incelenen sürecin ne derece kontrol edilebilir olduğunu göstermek için ve sapmalardaki genel sebepleri özel sebeplerden ayırmak için kullanılır. Çünkü kontrol diyagramları ile belirlenen üst ve alt kontrol limitleri arasındaki alan, alınan örnekteki değişkenliğin genel bir sebepten olduğunu gösterir. Genel sebepler kontrol altında tutulmasına olanak olmayan ve sürecin kendiliğinden kaynaklanan nedenler olup sürece olan etkisi büyük değildir.

Özel sebepler ise düzeltilmesiyle değişkenliğin azalacağı ve sürecin kontrol altında tutulabileceği sebeplerdir. Ayrıca kontrol diyagramları sayesinde üst ve alt kontrol limitleri dışında kalan noktaların özel nedenlerden kaynaklandığı bilinir ve bu özel nedenler için gerekli önlemler zamanında alınarak çıkacak kalite problemleri önlenmiş olur. Bunun dışında, kontrol diyagramları ile noktaların limitler arasında kalması sağlandığından kontrol edilecek parça sayısı dolayısıyla kalite maliyeti azalır.

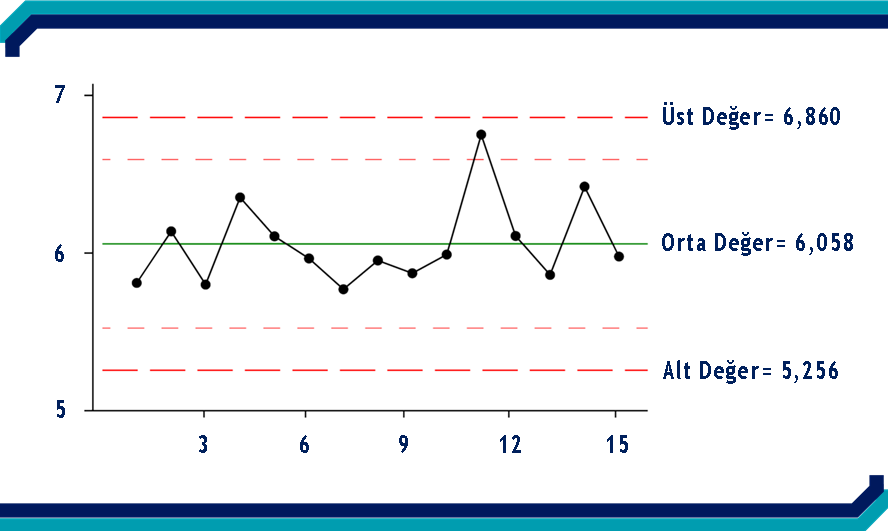

Şekildeki kontrol diyagramında ölçülen kalite karakteristiğinin farklı örnek hacimlerindeki değişimi görülmektedir. Alt sınır 5,256 üst sınır 6,860 ve orta değer 6,058’dir. Ölçülen kalite karakteristiği değerleri bu alt ve üst limit arasında değişmektedir.

Çeşitleri

İncelenecek kalite karakteristiği için alınan örnek sayısal olarak ifade edilebiliyorsa kullanılabilecek kontrol diyagramı çeşitleri x ̅ , R ve s grafikleridir. Eğer veriler ölçülemiyor ancak hissedilebiliyorsa p, np, c ve u çizelgeleri kullanılır.

Diyagram Türü | Süreç gözlemi | Süreç gözlemlerinin ilişkileri | Süreç Gözlem Tipi | Saptanacak değişimin büyüklüğü |

|

X bar ve R diyagramı | X aritmetik ortalama ve R istaistiksel diyagramı | Bir alt gruptaki kalite özelliklerinin ölçümü | Bağımsız | Değişkenler | Büyük (≥ 1.5σ) |

X bar ve S diyagramı | X aritmetik ortalama ve s standart sapma diyagramı | Bir alt gruptaki kalite özelliklerinin ölçümü | Bağımsız | Değişkenler | Büyük (≥ 1.5σ) |

Shewhard bireysel kontrol diyagramı (ImR veya XmR diyagramları) | Bir gözlemdeki kalite özelliklerinin ölçülmesi | Bağımsız | Değişkenler | Büyük (≥ 1.5σ) | |

Üç Yollu Kontrol Diyagramı | Bir alt gruptaki kalite özelliklerinin ölçülmesi | Bağımsız | Değişkenler | Büyük (≥ 1.5σ) | |

p-diyagramı | Bir alt gruptaki uygun olmayan oranlar | Bağımsız | Nitelikler | Büyük (≥ 1.5σ) | |

np-diyagramı | Bir alt gruptaki uygun olmayan sayılar | Bağımsız | Nitelikler | Büyük (≥ 1.5σ) | |

c-diyagramı | Bir alt gruptaki uygun olmayan sayılar | Bağımsız | Nitelikler | Büyük (≥ 1.5σ) | |

u-diyagramı | Bir alt gruptaki birim başına düşen uygun olmayan eleman sayısı | Bağımsız | Nitelikler | Büyük (≥ 1.5σ) | |

EWMA diyagramı | Üstel Ağırlıklandırmalı Hareketli Ortalamalar Bir alt gruptaki kalite özelliklerinin üstel ağırlıklandırmalı hareketli ortalamaları | Bağımsız | Değişkenler veya Nitelikler | Küçük (< 1.5σ) | |

CUSUM diyagramı | Bir alt gruptaki “kalite özellikleri ölçmelerinin birikimli toplamı” | Bağımsız | Değişkenler veya Nitelikler | Küçük (< 1.5σ) | |

Zaman Serileri modeli | Bir alt gruptaki kalite özelliklerinin ölçümü | Kendiliğinden ilişkili | Değişkenler veya Nitelikler | Yok | |

Regresyon Kontrol Diyagramı | Bir alt gruptaki kalite özelliklerinin ölçümü | Süreç kontrol değişkenlerine bağlı | Değişkenler | Büyük (≥ 1.5σ) | |

Gerçek zamanlı karşılaştıran diyagramlar | Bir alt gruptaki kalite özelliklerinin ölçümü | Bağımsız | Değişkenler veya Nitelikler | Küçük (< 1.5σ) |

Kullanımı

Kontrol diyagramı oluşturmak için öncelikle iyileştirilecek kalite karakteristiği hakkında verilere sahip olunması gerekir. Bu veriler tekrar eden işlemlerin sürekli olarak ölçülmesiyle olacaktır. Alınan verilerin standart sapmasının ve aritmetik ortalamasının bulunması ikinci adımdır. Bundan sonraki işlem standart sapma ve ortalama kullanılarak üst ve alt kontrol limitlerinin bulunmasıdır. Üst ve alt kontrol limitleri ortalama ± 3 σ formülünden bulunur.

Sıradaki işlem bulunan değerlerin grafiğe aktarılmasıdır. Grafikte 3 çizgi vardır. Orta çizgi kalite karakteristiğin hedeflenen değeri ile ilgili olup ortalamanın yazıldığı çizgidir.

Üst ve alt kontrol limitleri ise grafikte orta çizgiden 3σ uzaklıkta olan çizgilerde gösterilir. Grafik çizildikten sonra sıradaki adım grafiğin yorumlanması olacaktır. Aşağıdaki durumlarda özel bir nedenin varlığı söz konusudur ve derhal düzeltilmesi gerekir.

Limit değerleri dışında nokta bulunması,

Art arda 7 noktanın hepsinin, orta çizginin bir tarafında bulunması,

Her 11 noktadan 10’unun, her 14 noktadan 12’sinin her 20 noktadan 16’sının orta çizginin aynı tarafında bulunması,

7 noktanın aynı anda artan veya azalan bir grafik oluşturması,

Kontrol limitleri çizgisi yakınındaki her 3 noktadan 2’sinin 2σ çizgisi dışında bulunması,

Noktaların periyodik değişim göstermesi.

Size her an yardımcı olmaya hazırız.